Un proyecto industrial que combina chillers de propano R-290 y unidades subcríticas de CO2 se convierte en modelo de eficiencia, flexibilidad y bajo impacto ambiental. La experiencia compartida por Alfonso Lozada y Benito Sagredo revela cómo la ingeniería, la capacitación y una lectura precisa del proceso permiten diseñar soluciones reales, seguras y económicamente viables. Más que un caso aislado, esta propuesta modular anticipa el presente —no el futuro— de la refrigeración sustentable.

En el marco de la sexta edición del Congreso Internacional de Refrigeración (CIR), dos voces líderes en el sector compartieron una experiencia técnica que se convierte, sin exageración, en un referente de hacia dónde debe dirigirse la refrigeración industrial en América Latina.

Alfonso Lozada, director de Industrias Metálicas Lozada, y Benito Sagredo, director de Refrigeración Industrial en Bohn México, presentaron un caso real: la implementación de un sistema híbrido con chillers de propano R-290 y unidades de CO2 en operación subcrítica. La moderación corrió a cargo del ingeniero Néstor Hernández, presidente del Consejo en Excelencia Técnica.

Lejos de una clase teórica, el conversatorio desmenuzó un proyecto concreto que implicó atender un sitio industrial con alta variabilidad térmica, cuatro rangos de temperatura, demandas críticas de continuidad operativa y un objetivo claro: alcanzar eficiencia energética con un sistema robusto, flexible y sostenible.

Escuchar antes de diseñar: la necesidad dicta la tecnología

“El primer paso es entender qué necesita realmente el cliente. A veces no lo tiene claro. Nuestra función no es solo técnica, es también interpretativa”, afirmó Alfonso Lozada. Esta visión orientó toda la solución. Lejos de proponer un sistema estándar, los especialistas establecieron un marco metodológico centrado en cuatro pilares:

- Comprensión integral del proceso y sus condiciones térmicas.

- Estabilidad de operación, redundancia y control de fallas.

- Enfoque preciso en eficiencia energética y ahorro operativo.

- Compromiso ambiental a través del uso de refrigerantes naturales.

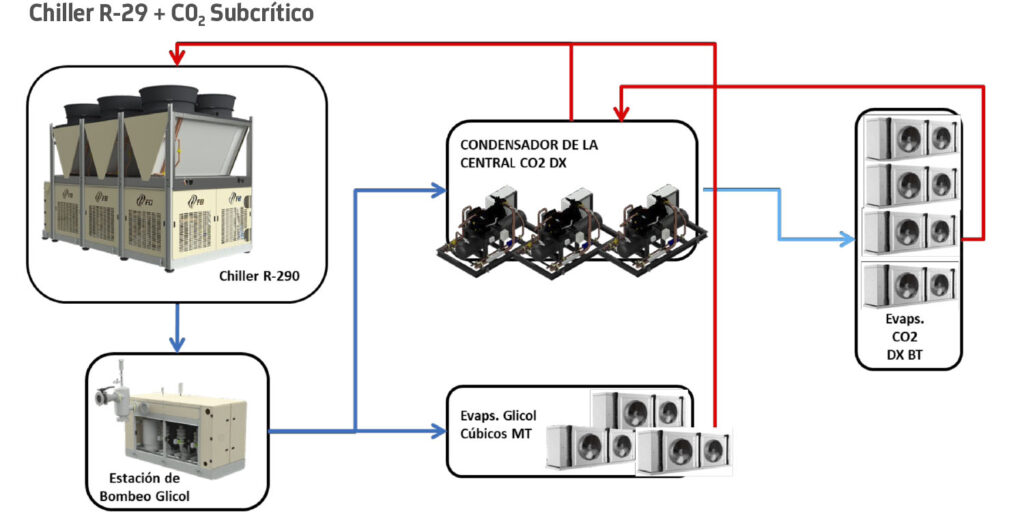

Con estas directrices, diseñaron una solución híbrida que equilibra innovación, seguridad y viabilidad económica. El proyecto se dividió en cuatro sistemas independientes de refrigeración, todos interconectados mediante un circuito hidráulico de agua-glicol y diseñados para operar con cargas mínimas de refrigerante.

Arquitectura de una solución inteligente

La configuración del sistema responde a criterios técnicos rigurosos. Para las temperaturas medias y altas se emplearon chillers de propano R-290, cada uno con compresores semihermeticos reciprocantes de alta eficiencia, intercambiadores de calor de placas y condensadores por aire con motores de velocidad variable. La carga total de R-290 no supera los 40 kg, repartidos en módulos de menos de 10 kg cada uno, lo que clasifica al sistema como de ultrabaja carga.

El propano opera en su rango óptimo, generando glicol frío que alimenta tanto unidades de enfriamiento directo como condensadores de CO2. En paralelo, se utilizaron unidades de condensación por agua para CO2, encargadas de cubrir los rangos de congelación profunda (hasta -40 °F). Estas unidades trabajan siempre en régimen subcrítico, lo que reduce presiones, mejora la eficiencia energética y simplifica la operación técnica.

“El sistema no solo es más eficiente, también más confiable. Si un módulo falla, los otros continúan operando sin comprometer la cadena térmica del cliente”, detalló Sagredo.

Energía bajo control: hidráulica inteligente y operación flexible

Uno de los puntos clave de este diseño fue la incorporación de una estación de bombeo con bombas de velocidad variable, diseñada para responder a cargas térmicas fluctuantes en áreas como salas de proceso o andenes logísticos. El uso de glicol como fluido secundario permite tramos de tubería más largos y seguros, sin los costos ni los riesgos asociados a sistemas de expansión directa a alta presión.

“El diseño hidráulico nos da una ventaja técnica y económica: se adapta a la operación del cliente, reduce la carga de refrigerante y permite usar materiales de instalación más accesibles”, explicó Lozada.

Cada detalle fue diseñado pensando en la operación real. Por ejemplo, las cámaras con doble temperatura, los cuartos de congelados con unidades redundantes y la integración eléctrica completa desde fábrica reducen tiempos de instalación y riesgos durante el arranque.

Seguridad desde la ingeniería: lo que no se improvisa

El uso de R-290 exige un diseño riguroso desde la etapa conceptual. En este caso, los chillers fueron instalados en una azotea, en un área ventilada y de acceso restringido. Además, cada módulo incorpora sensores de fuga que activan ventilación forzada en caso de detección, cumpliendo con normas internacionales como UL60335-2-89 (para EUA ANSI/ASHRAE Standard 34-2022, para la UE DIN EN 378 ISO 5149-1, para Colombia NTC 6228 y para Chile NCH 3301:2017)

A nivel técnico, todos los compresores y tableros eléctricos están certificados ATEX, y las conexiones especiales (como las válvulas de rosca izquierda) aseguran una manipulación especializada del refrigerante.

“La operación del sistema es sencilla. El riesgo no está en el uso diario, sino en las intervenciones técnicas. Por eso la capacitación del personal es crítica”, advirtió Lozada.

Antes de la puesta en marcha, el equipo de Bohn simula una fuga real para entrenar al personal técnico en contención, evacuación y respuesta. Esta práctica genera confianza y competencia, lo que se traduce en seguridad operativa.

Durante el desarrollo del proyecto, se analizaron seis opciones distintas. Desde racks centralizados con refrigerante sintético hasta unidades superflexibles en tándem. Sin embargo, la solución híbrida ofrecía ventajas únicas: menor carga total, mayor estabilidad, flexibilidad operativa y mejor alineación con los valores corporativos del cliente en materia de sostenibilidad.

“No existe un refrigerante universal. Cada proyecto exige una solución a medida. Aquí ganamos en eficiencia, confiabilidad y seguridad”, puntualizó Sagredo.

Además, todos los componentes utilizados forman parte del catálogo de Bohn, lo que facilita su mantenimiento, escalabilidad y soporte local. “Trabajamos con el proveedor que mejor soporte ofrece en México. Eso marca la diferencia”, subrayó Lozada.

Replicabilidad sin complejidad: una solución modular, no experimental

Una de las grandes virtudes de este sistema es que no se trata de un prototipo, sino de una solución replicable basada en tecnología comercial disponible. Tanto los chillers de R-290 como las unidades subcríticas de CO2 forman parte del portafolio regular del fabricante.

Esto permite replicar configuraciones similares en otras industrias con necesidades térmicas variadas, sin depender de desarrollos especiales ni procesos de personalización complejos. La modularidad también habilita estrategias por etapas, una ventaja clave para clientes que desean migrar de sistemas tradicionales sin detener su operación.

Bajo términos financieros, la solución presentada demuestra que la eficiencia y la sustentabilidad no deben estar reñidas con la viabilidad económica. Las corridas financieras del proyecto estiman un retorno de inversión en menos de dos años, derivado del ahorro energético y la reducción en costos de mantenimiento.

Además, la reducción de la carga de refrigerante disminuye el riesgo normativo y los costos asociados al cumplimiento ambiental, un factor que adquiere peso estratégico en industrias exportadoras o sujetas a estándares de certificación internacionales.

El uso de refrigerantes naturales también responde a un cambio estructural en las políticas corporativas globales. Cada vez más empresas incluyen lineamientos sobre la selección de refrigerantes en sus criterios de sostenibilidad y compras responsables.

A nivel regulatorio, aunque México aún no ofrece incentivos directos por el uso de Propano R-290 o CO2 R-744, sí existen apoyos vinculados al ahorro energético y a la reducción de huella de carbono, lo cual refuerza la pertinencia de este tipo de soluciones.

Como afirmaron los expertos, la sostenibilidad ya no es una opción, sino una condición operativa para competir en mercados exigentes.

El futuro ya no es promesa, es presente

Una de las conclusiones más relevantes fue que tecnologías como el R-290 Propano o el R-744 CO2 ya no son innovaciones del mañana. Son herramientas plenamente disponibles que ofrecen resultados comprobables hoy.

En palabras de Sagredo: “Estamos viendo proyectos reales que combinan bajo impacto ambiental, eficiencia energética y fiabilidad técnica. El futuro nos alcanzó”.

Por su parte, Bohn ya trabaja con compresores tipo tornillo para chillers de propano desde 150 toneladas de refrigeración. La regulación internacional también se adapta: en Europa y EE. UU. se ha incrementado el límite autorizado de carga de R-290 en aplicaciones cerradas, lo que amplía sus usos industriales.

Al cerrar la charla, los especialistas reiteraron la importancia de tres elementos para el éxito de este tipo de soluciones:

- Diagnóstico profundo: diseñar con base en la necesidad real del proceso, no en soluciones prefabricadas

- Capacitación técnica: formar una cadena sólida entre fabricante, contratista, proyectista y cliente.

- Visión de largo plazo: evaluar la inversión no solo por su costo inicial, sino por su ahorro energético, facilidad operativa y bajo impacto ambiental.

En un contexto donde las regulaciones ambientales, las políticas corporativas y la trazabilidad de emisiones cobran cada vez más fuerza, adoptar tecnologías con refrigerantes naturales no solo es una decisión técnica: es una apuesta estratégica.