La conservación de los alimentos siempre ha sido un proceso delicado. Para evitar su contaminación se ha diseñado o adaptado tecnología que cumple con los requisitos necesarios para garantizar la inocuidad de los alimentos: las salas blancas

Daniel Rodríguez

La pandemia de coronavirus ha logrado que la humanidad sea más sensible a un mundo invisible a simple vista, pero que puede incluso cambiar sus hábitos de vida. Sin duda, la covid-19 es el ejemplo más reciente del potencial que tiene un microorganismo sobre la vida humana.

Los hongos, los virus y las bacterias necesitan de ciertas condiciones de temperatura, humedad y presencia de material biológico para poder sobrevivir. Los alimentos reúnen estas condiciones y de ahí surge la necesidad de desarrollar tecnologías para su conservación que consiste en evitar la contaminación, principalmente. A nivel industrial se debe asegurar la inocuidad de los alimentos estableciendo puntos de control que permitan tener la suficiente seguridad de que no se han contaminado.

El procesamiento de productos alimenticios en salas blancas (también llamadas salas limpias) es el método óptimo para el control de microorganismos que pueden afectar la calidad de la comida. Estos cuartos están especialmente diseñados para lograr niveles muy bajos de contaminación, por lo que el control de la calidad del aire es estricto. De este modo, se dispone de un espacio en la línea de producción donde pueden llevarse a cabo determinados procesos y operaciones de forma segura, evitando cualquier tipo de contaminación. En una sala blanca, además, se minimiza la introducción, generación y retención de partículas en todo momento.

Cada tipo de producto a procesar requiere de condiciones especiales de temperatura, humedad, velocidad, concentración de gases y partículas del aire que no sólo garantizan la inocuidad del producto, sino el confort de las personas que trabajan allí adentro. Esto sin mencionar la iluminación y el ruido, los cuales son materia de otros análisis.

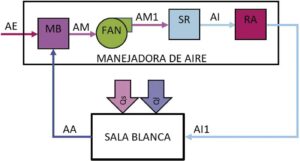

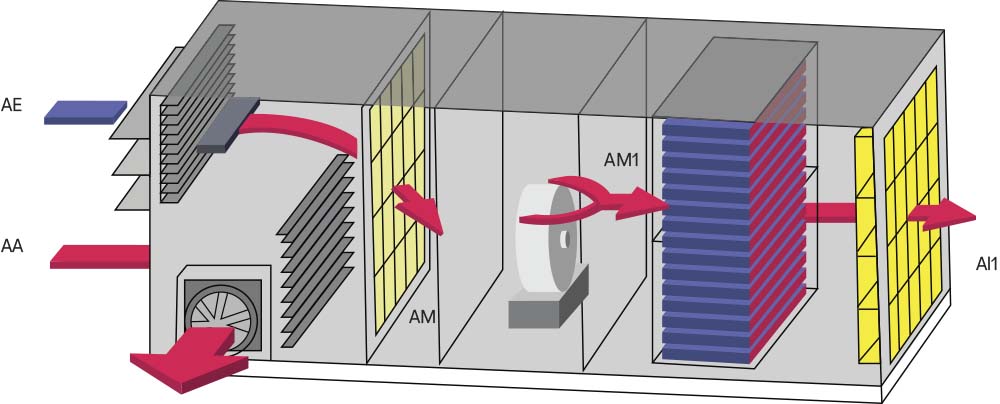

Lo anterior lleva a pensar que es necesario un dispositivo o sistema que continuamente retome el aire, lo acondicione y, posteriormente, lo recircule en los cuartos. Este dispositivo suele ser una manejadora de aire (AHU, por sus siglas en inglés) que funciona de modo similar a las de tipo comercial, pero se le agregan otras características para cumplir con las especificaciones requeridas por una sala blanca.

El aire dentro de una sala limpia debe tener ciertas características determinadas por el proceso y por las normas que protegen tanto el bienestar como la seguridad de los ocupantes. Las manejadoras de aire controlan cuatro variables principales.

1 Temperatura

Es bien conocido que las bajas temperaturas merman la actividad biológica; por esto, es el método industrialmente preferido para limitar el crecimiento de hongos y bacterias en los alimentos. Cabe recordar que la temperatura de una sala de proceso depende no sólo del producto, sino también de la seguridad y confort de los trabajadores. Por lo general, las plantas procesadoras de alimentos usan temperaturas entre 6 Cº y 10 ºC. Este rango térmico se considera apto para el producto y no es muy bajo para los trabajadores cuando cuentan con los elementos de protección adecuados. Las manejadoras de aire tienen un serpentín que enfría el aire. El aire en su recorrido por la sala gana temperatura por efecto de una mayor temperatura exterior, calor proveniente de las pérdidas en los motores, de la iluminación y de la presencia de personas, principalmente. Cuando el calor generado dentro de la sala significa un incremento de la temperatura se le denomina calor latente.

2 Humedad

Los hongos y las bacterias, como la gran mayoría de los seres vivos, requieren agua para sobrevivir. Desde el punto de vista de la distribución de agua, el mejor mecanismo es transportándose por medio del aire en forma de vapor. Cuando el aire tiene espacio para albergar vapor de agua se dice que el aire es seco o que tiene baja humedad relativa. A medida que el aire seco va alojando vapor de agua se va saturando y pierde la capacidad de albergar más vapor. En este caso el aire es húmedo o tiene una humedad relativa alta. El aire húmedo puede perder vapor de agua condensándolo; esto se logra al estar en contacto con una superficie fría, abajo del punto de rocío.

Sin embargo, en el caso de las salas blancas, si esta condensación ocurre en cualquiera de las superficies tenemos un foco para el crecimiento de microorganismos. En consecuencia, es preferible que el aire que circula dentro tenga una baja humedad, no sólo para evitar la condensación en las superficies sino para que tenga un buen potencial de absorber humedad de diferentes fuentes, como lo son el agua remanente en piso y paredes por la limpieza, la humedad del producto, la respiración de las personas y el vapor de agua que se pueda usar dependiendo del proceso. Es aceptable que la humedad relativa esté entre el 60-70 por ciento, valores más bajos de humedad relativa significan un riesgo para la calidad del producto (pérdida de humedad) y para las personas que trabajan dentro de la sala (problemas respiratorios).

3 Flujo de aire

La cantidad de aire que circula por una sala blanca tiene dos componentes: aire recirculado y aire exterior. El aire recirculado es el mínimo flujo que debe circular por la sala para remover humedad, concentración de gases, partículas y microorganismos de la sala para llevarlos después a la manejadora de aire.

Como regla general, si el rango de temperatura de la sala es de 6 ºC a 10 ºC, el volumen de aire de la sala debe circular de 20 a 30 veces por hora. Valores menores a este rango no aseguran que el aire remueva la contaminación de manera eficaz. Valores mayores, en cambio, significan un alto consumo de energía por parte de los ventiladores y probablemente incomodidad para las personas que trabajan dentro, ya que el alto flujo de aire implica altas velocidades.

Suministrar aire exterior es necesario para eliminar la concentración de gases, los cuales no pueden ser retenidos en los filtros, y para generar una presión positiva. Respecto a la presión positiva, ésta resulta muy útil para controlar la calidad del aire dentro del cuarto de proceso, ya que asegura que el aire exterior sin filtrar entre por las ventanas, puertas y demás puntos en contacto con el exterior. Es decir, si se toma aire exterior, se acondiciona (temperatura, humedad y filtración) y se suministra a la sala blanca generando una presión positiva respecto a la exterior, no será posible que el aire sin acondicionar entre por medio de las puertas y ventanas. La cantidad de aire exterior a suministrar depende de las características del proceso como el tipo de producto (por la concentración de gases), las características de la habitación (cantidad de puertas y ventanas, calidad del aire que se pudiera infiltrar) y el número de personas que trabajan adentro (concentración de CO2).

Suministrar aire exterior es necesario para eliminar la concentración de gases, los cuales no pueden ser retenidos en los filtros, y para generar una presión positiva. Respecto a la presión positiva, ésta resulta muy útil para controlar la calidad del aire dentro del cuarto de proceso, ya que asegura que el aire exterior sin filtrar entre por las ventanas, puertas y demás puntos en contacto con el exterior. Es decir, si se toma aire exterior, se acondiciona (temperatura, humedad y filtración) y se suministra a la sala blanca generando una presión positiva respecto a la exterior, no será posible que el aire sin acondicionar entre por medio de las puertas y ventanas. La cantidad de aire exterior a suministrar depende de las características del proceso como el tipo de producto (por la concentración de gases), las características de la habitación (cantidad de puertas y ventanas, calidad del aire que se pudiera infiltrar) y el número de personas que trabajan adentro (concentración de CO2).

Se podría pensar que sería mejor renovar el 100 por ciento del aire de la sala, es decir, que todo el aire que circula sea tomado del exterior para ser acondicionado y luego eliminado por algún ducto de extracción para tener un aire muy limpio, pero esto no resulta económico ya que los costos de la refrigeración asociados a bajar la temperatura y humedad del aire exterior resultan por lo general muy altos, especialmente en épocas de verano. Por lo anterior, se aprovecha parte del aire que está a baja temperatura y tiene baja humedad para recircularlo dentro de la sala. Las tasas de aire exterior varían típicamente entre el 0 y el 20 por ciento, respecto al caudal de aire que circula al interior.

4 Filtración

Como se ha mencionado, unos de los propósitos del acondicionamiento del aire es la filtración para remover partículas y microorganismos. Existen muchos tipos de filtros de acuerdo con las diversas necesidades de proceso y una guía para la selección del filtro apropiado se puede encontrar en la norma ASHRAE 52.2. Un filtrado de baja eficiencia puede permitir el paso de partículas sólidas. Un filtrado de muy alta eficiencia puede retener microorganismos e incluso virus, pero va a tener la tendencia a taponarse muy rápido si las condiciones de operación son muy agresivas. Esto último es muy peligroso, dado que muchas veces los filtros se rompen y el aire se suministra a la sala sin filtrar generando una aspersión de hongos, bacterias y virus por toda la sala sin una advertencia a tiempo.

Psicrometría

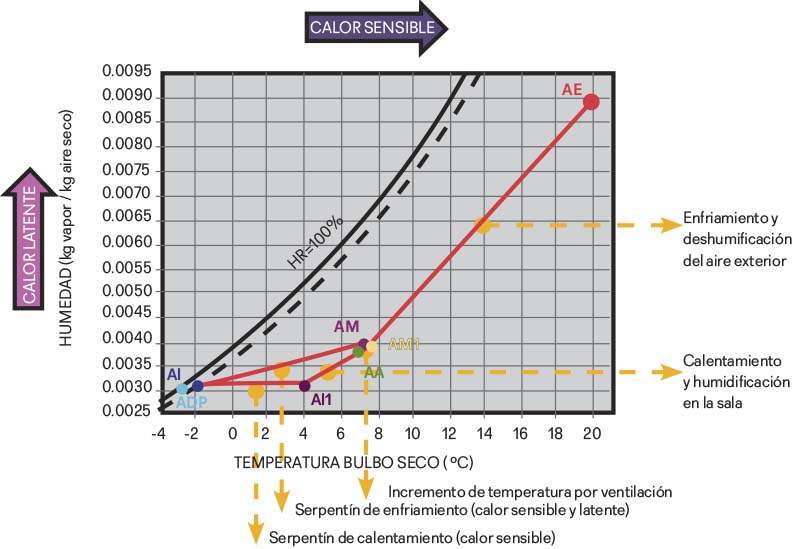

De manera general, los procesos psicrométricos involucrados en el acondicionamiento de aire para una sala blanca son los siguientes:

- Paso de aire por la sala blanca (AI1 – AA). El aire se suministra a la sala blanca a unas condiciones de temperatura y humedad (AI1) de modo que el calor sensible (Qs) y el calor latente (Ql) que se adiciona en su paso por el espacio hacen que quede en el estado AA, que es el deseado para el proceso (de 6 ºC a 10 Cº, y de 60 a 70 por ciento de humedad relativa). El estado AI1 debe calcularse de tal manera que el flujo de aire de recirculación sea el adecuado para que la temperatura AI1 no resulte muy baja, lo cual puede incomodar a los trabajadores en las zonas donde se suministra el aire. Por lo general, se calcula para un rango entre 3 ºC y 7 ºC, pero esto también debe quedar en concordancia con los 20 a 30 cambios de aire por hora recomendados.

- Mezcla de aire (AA + AE = AM). El aire de la sala blanca retorna a la manejadora y, como se mencionó antes, es necesario adicionar aire exterior para controlar la concentración de gases y/o presurizar la sala. La adición de las corrientes de aire ocurre en la caja de mezcla (MB). La temperatura del aire mezclado (AM) está entre la temperatura del aire de retorno (AA) y la del aire exterior (AE). Entre más aire exterior se suministre (AE), la temperatura del aire mezclado (AM) va a parecerse más a la del aire exterior (AE) y será más difícil enfriarlo en las etapas posteriores.

- Ventilación. Para que el aire circule por la sala blanca y por la propia manejadora es necesario que sea impulsado por un ventilador (fan) que incrementa la presión del aire. Esta adición de energía cinética al aire le implica una pequeña elevación de temperatura que también hace parte de la carga térmica (calor sensible) a remover en la manejadora. Es importante tener en cuenta que la relación de variación en el flujo de aire incrementa a la tercera potencia el consumo de energía del ventilador y, por lo tanto, se debe tener mucho cuidado a la hora de calcular el caudal.

- Enfriamiento de aire. El aire mezclado y luego impulsado por el ventilador (AM1) debe enfriarse en un serpentín que puede usar agua, alguna salmuera o refrigerante directo, (dependiendo de las especificaciones del proceso). Este serpentín también es el encargado de remover la humedad del aire, la que ganó por efecto del calor latente (Ql). El mecanismo consiste en que la superficie de este serpentín esté por debajo de la temperatura a la cual se condensa el vapor de agua siguiendo la relación del Factor de Calor Sensible (FCA) del proceso. A esta temperatura se le conoce como aparatus dew point (ADP). Esta temperatura se determina mediante iteraciones en una carta psicrométrica o programas de cálculos psicrométricos. Si en su paso por la sala el aire ganó mucha humedad, el ADP va a ser muy bajo y probablemente no se pueda usar agua como refrigerante indirecto (su punto de congelación es de 0 ºC). En este caso una salmuera o refrigerantes que sean líquidos por debajo del ADP serán los utilizados para retirar el calor del aire. Como caso particular, si el aire gana muy poca humedad en su paso por la sala, el calor latente es casi nulo y la temperatura de la superficie del serpentín se va a aproximar a la temperatura de rocío del aire. El serpentín además de estar por debajo del ADP, debe tener la suficiente área para condensar el vapor de agua, la cual cae por gravedad hacia los drenajes de la manejadora para removerla de la corriente de aire.

- Calentamiento de aire. El aire que sale del serpentín de enfriamiento (AI) estará frío y seco. El problema ahora es que la temperatura puede ser menor que la que necesita la sala (AI1). Si esto ocurre será necesario calentarlo un poco con otro serpentín, pero de calentamiento. Para elevar la temperatura del aire se puede usar agua caliente, gas caliente del sistema de refrigeración, o bien, vapor de agua en algunas ocasiones. El uso de vapor de agua requiere de sistemas de control muy precisos, ya que tiene una temperatura cercana a los 100 ºC y el flujo debe ser muy pequeño para llevar el aire; por ejemplo, de -2 ºC a 3 ºC. El aire a la salida del serpentín de calentamiento (AI1) estará listo para ingresar a la sala blanca; aire frío, seco, filtrado con una baja concentración de gases y presurizado para que parte de él salga por puerta y ventanas, lo que evita el ingreso de aire contaminado por estos puntos no controlados.

Consideraciones adicionales

Además de los procesos psicométricos mencionados, la manejadora debe ajustarse a ciertos requerimientos técnicos para que sea funcional dentro del proceso. Desde luego estos requerimientos se relacionan con las condiciones de higiene. El Instituto Americano de la Carne resume los diez principios que deben cumplir los equipos que funcionen dentro de una sala blanca:

- El equipo debe estar construido de tal manera que garantice una limpieza eficaz y eficiente durante su vida útil. Debe diseñarse de manera que evite la entrada, la supervivencia, el crecimiento y reproducción de microorganismos en superficies con o sin contacto con el producto.

- Los materiales de construcción utilizados para las manejadoras deben ser compatibles con el producto, el medioambiente, los productos químicos, además de los métodos de limpieza y desinfección.

- Todas las partes del equipo deben ser fácilmente accesibles para inspección, mantenimiento, limpieza y saneamiento sin el uso de herramientas.

- El sistema debe ser autodrenante para asegurar que el líquido, susceptible de albergar o promover el crecimiento de bacterias, no se acumula ni condensa en el equipo.

- Las áreas huecas del equipo, como los bastidores, deben eliminarse siempre que sea posible o sellarse permanentemente. Los pernos, espárragos, soportes, cajas de conexiones, placas de identificación y otros elementos tienen que soldarse continuamente a las superficies en vez de sujetarse con orificios perforados.

- Las piezas del equipo deben estar libres de nichos como hoyos, grietas, corrosión, uniones abiertas, uniones traslapadas, rebordes sobresalientes, roscas interiores y remaches de pernos.

- Durante las operaciones normales, el equipo debe funcionar de manera que no contribuya a condiciones insalubres o al refugio y crecimiento de bacterias.

- Los gabinetes de mantenimiento, las interfaces hombre-máquina, los botones pulsadores, las válvulas y los interruptores deben diseñarse para garantizar que los residuos del producto o el agua no penetren ni se acumulen en sus superficies. Además, el diseño físico de los recintos tiene que ser inclinado para evitar que sea un área de almacenamiento o punto de acumulación de residuos.

- Los equipos que requieren subsistemas adicionales, como sistemas de extracción, drenaje o limpieza automatizada, no deben significar un riesgo sanitario. Lo anterior debe considerarse dentro del diseño de los conductos de escape, las líneas de drenaje y los sistemas CIP para el proceso. Los principios 1 a 8 son la base para completar los elementos de este punto.

- Los procedimientos de limpieza y saneamiento deben estar claramente especificados y deben ser efectivos y eficientes. Los productos químicos recomendados para limpieza y saneamiento tienen que ser compatibles con el equipo.

Por otro lado, las manejadoras de aire en las salas blancas se pueden equipar con accesorios adicionales de acuerdo con los requerimientos del proceso:

- Intercambiadores de calor aire-aire: se usan para aprovechar la alta temperatura del aire de retorno para el calentamiento del aire luego de salir del serpentín de enfriamiento. Esto mejora la eficiencia de la manejadora.

- Ruedas de deshumidificación desecante: este dispositivo es complementario al serpentín de enfriamiento. Ahorra energía en la deshumidificación del aire usando materiales higroscópicos que transportan la humedad al exterior después de saturarse.

- Humidificación por vapor o aerosol: en el caso que no haya fuentes de humedad dentro de la sala, el proceso de enfriamiento podría retirar la poca humedad del aire y sería necesario adicionar agua en forma de vapor o aerosol para mantener una humedad relativa adecuada dentro de la sala.

- Limpiadores (quemadores) de aire/filtros ultravioleta

- Sistemas de limpieza en el lugar (CIP)

Como se ha visto, el diseño y la selección de equipos de acondicionamiento del aire para salas blancas es un proceso complejo que requiere de la intervención de especialistas que encuentren la mejor solución desde el punto de vista técnico y económico.

Daniel Rodríguez

Daniel Rodríguez

Ingeniero Mecánico por la Universidad Nacional de Colombia. Realizó estudios de Especialidad en Economía en la Universidad de los Andes. Cuenta con 23 años de experiencia en refrigeración industrial, 20 de ellos en Johnson Controls. Actualmente es ingeniero de Aplicaciones LA en Johnson Controls.